Der Rohbau

Was ihr hier lesen werdet, könnte vielleicht auf Grund des großen Aufwands den ein oder anderen vom eigenen Versuch abschrecken. Das sollte es definitiv nicht. Wir waren eigentlich schon ziemlich größenwahnsinnig, direkt mit einem so großen Projekt anzufangen. Der Aufwand für eine Bahn von z.B. 2x4m auf Böcken mit nur einer Überfahrt ist nicht ansatzweise zu Vergleichen. Was sehr wohl vergleichbar ist, ist der Aufwand an Werkzeug und Material (na gut, nicht in der Menge aber der Art der Materialien). Deshalb haben wir Euch mal das von uns verwendete

Werkzeug und Material

zusammengestellt und hier und da ein paar Erfahrungen dazu geschrieben.

Der Unterbau

Das größte Problem: Die Bahn steht auf dem Boden und muss, da sie in den Raum eingepasst wird, auch fest mit ihm verbunden werden und voll begehbar sein.

Damit wir die Verkabelung verlegen können haben wir die MDF-Platten auf einen Dachlatten-Unterbau geschraubt. Die Dachlatten verlaufen quer zum Raum (vom Fahrerstand zur hinteren Dachschräge) in einem Abstand von 35cm direkt auf die Bodenverlegeplatten geschraubt. Das hat sich als Ausreichend stabil erwiesen (mit 16mm MDF darauf). Lediglich an ein paar Stellen wo es uns gerade zu schwach erschien (wenn zum beispiel die slots später zwischen zwei Dachlatten parallel dazu verlaufen) haben wir noch ein kurzes Stück Dachlatte zur Unterstützung zusätzlich gesetzt. An den Übergängen von MDF-Platte zu Platte haben wir für ausreichend Verschraubungsmöglichkeiten für die Stöße gedacht, damit hier keine Unebenheiten entstehen.

Eine nicht ganz einfache Sache war die Planung zum Verlegen der Platten.

Die Platten kamen mit den Maßen von 1,2m x 2,05m bei uns an (14 Stück, die so gut wie alle durch dieses winzige Treppenhaus mussten). Wir wollten die Auffahrten grundsätzlich so gestalten, dass man ein "U" aus der Platte herausschneidet und dieses Schienenstück dann einfach hochbiegt. Dazu mussten die Platten so liegen, dass das U immer in einem Stück hochzubiegen ging. Sie sollten aber nach Möglichkeit nicht unnötig klein geschnitten werden und auch nicht so auf Stoß liegen, dass dieser zu schräg durch die Slots lief.

Eine nicht ganz einfache Sache war die Planung zum Verlegen der Platten.

Die Platten kamen mit den Maßen von 1,2m x 2,05m bei uns an (14 Stück, die so gut wie alle durch dieses winzige Treppenhaus mussten). Wir wollten die Auffahrten grundsätzlich so gestalten, dass man ein "U" aus der Platte herausschneidet und dieses Schienenstück dann einfach hochbiegt. Dazu mussten die Platten so liegen, dass das U immer in einem Stück hochzubiegen ging. Sie sollten aber nach Möglichkeit nicht unnötig klein geschnitten werden und auch nicht so auf Stoß liegen, dass dieser zu schräg durch die Slots lief.

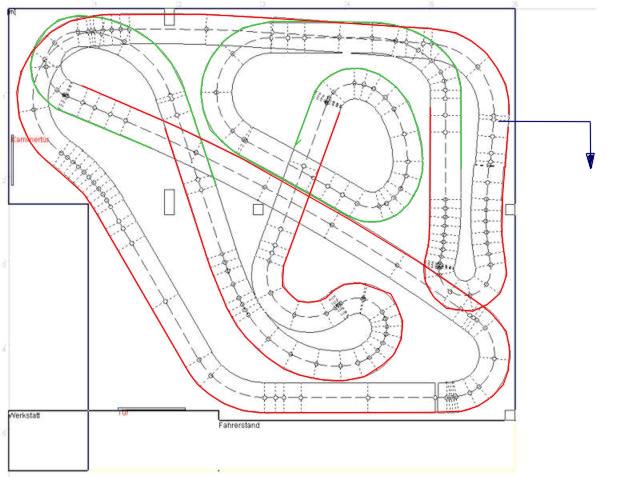

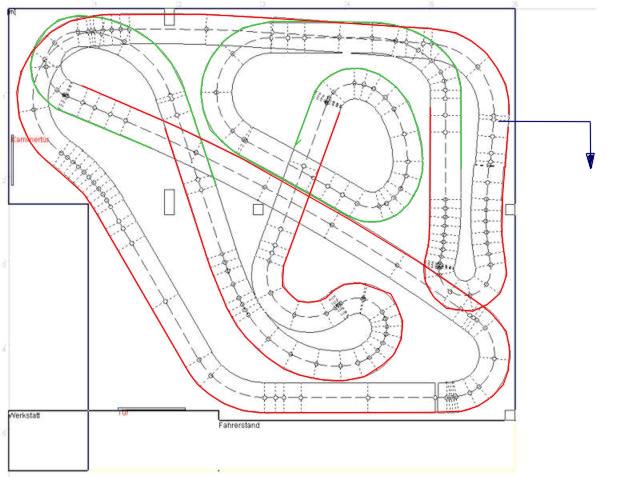

Aufzeichnen der Streckenführung

Nachdem die Platten dann verlegt und vorläufig verschraubt waren zeichneten wir das Layout auf. Mit dem von uns benutzten

Zirkel

ist das sogar recht einfach.

Wenn man z.B. eine öffnende Kurve zeichnen will, zeichnet man für xx° den ersten Radius. Dann schlägt man einen zweiten Nagel in die Bohrung des nächsten Radius und zieht den vom ersten Radius heraus. Zu den geraden brauche ich denke ich nicht viel zu sagen. Extrem große Radien zeichnet man Pi x Daumen.

Nachdem die Platten dann verlegt und vorläufig verschraubt waren zeichneten wir das Layout auf. Mit dem von uns benutzten

Zirkel

ist das sogar recht einfach.

Wenn man z.B. eine öffnende Kurve zeichnen will, zeichnet man für xx° den ersten Radius. Dann schlägt man einen zweiten Nagel in die Bohrung des nächsten Radius und zieht den vom ersten Radius heraus. Zu den geraden brauche ich denke ich nicht viel zu sagen. Extrem große Radien zeichnet man Pi x Daumen.

Aufbau der Streckenführung

Danach wurden die Sitze von den Zeitnahmesensoren und Einspeisungen eingezeichnet bzw. notiert. Alle Sensoreinbauten (

Racecontrol

) kamen zum Glück im Auffahrtenbereich vor, außer den Start/Ziel Sensoren, so dass man die eigentlichen Sensoren nachher montieren konnte. Dazu wurden lediglich in die Bodenplatten Durchführungslöcher für die Kabel mit einem Kreisschneider gesägt.

Die Sensorkabel mussten jetzt schon verlegt werden. Leider stellte sich nach Inbetriebnahme der Zeitmessung heraus, dass wir das falsch Kabel benutzt hatten und wir besser Leerrohr verlegt hätten, aber dazu unter

Elektrik

mehr. Da wir die Anschlüsse der Bahnlitze erst nach dem Fräsen der Slots machen konnten, mussten die zwei Platten nachher nochmal gelöst werden können.

Dann ging es an den Aufbau der Auffahrten und höher liegenden Streckenteile. Wie schon oben gezeigt wurden die Ansätze der Auffahrten U-förmig herausgesägt und dann hochgebogen. Das geht selbst bei über 400mm breiten Schienenteile ganz bequem mit einer Hand. Die nötigen Stützen wurden dann im Abstand von ca. 400mm gesetzt. Das ganze musste ja auch im Bereich der Auffahrten begehbar sein. Für normale Bahnen in Tischhöhe reicht eine senkrechte Seitenverkleidung zum stabilisieren.

Als Verbindungsmethode zwischen den Schienenstücken der Aufbauten hat sich die einfache Lasche extrem bewährt. Wir wollten ja nicht auf- und abbauen können, so dass eine Zentrierung unnötig ist und die Lasche einfach auf einer Seite verklebt und verschraubt wurde und die andere Seite nur verschraubt wurde. Hier lohnt sich eine Schablone, damit man die Verschraubungen nicht zu nahe an die Slots setzt, oder man zeichnet sich die Slots durchgehend auf.

Als Verbindungsmethode zwischen den Schienenstücken der Aufbauten hat sich die einfache Lasche extrem bewährt. Wir wollten ja nicht auf- und abbauen können, so dass eine Zentrierung unnötig ist und die Lasche einfach auf einer Seite verklebt und verschraubt wurde und die andere Seite nur verschraubt wurde. Hier lohnt sich eine Schablone, damit man die Verschraubungen nicht zu nahe an die Slots setzt, oder man zeichnet sich die Slots durchgehend auf.

Im Bild zum Stützenbau sieht man auch eine Kombination aus Stütze und Lasche.

Die Stützen haben wir aus den unterschiedlichsten Sachen gebastelt (selbst die Reste von einem Ikea Ivar Regal mussten dran glauben :-). Als ideale (weil schnell, stabil und gut montierbar) Methode hat sich die Abgebildete herausgestellt. Ein durchgehender Streifen MDF zum Stützen der Schienen, passende Anzahl an Stützklötzen (lassen sich auf einer Kappsäge auch mit passendem Winkel schnell fertigen), und kleine Plättchen zum verschrauben der Stütze auf dem Untergrund. Die Plättchen macht man sich aus Resten auf ner Kreissäge in größerer Anzahl vorher. Die Klötzchen kann man aus jeder Art Kantholz machen (beim Holzhändler einfach mal nach Resten nachfragen). Das ganze wird mit einer Spax-Schraube je Verbindung und Ponal zusammengebastelt. So hat man mit etwas Übung in 10min ne superstabile Stütze gebastelt. Niedrigere Stellen haben wir immer irgendwie mit Latten oder Klötzchen auf passende Höhe gebracht.

Die Stützen haben wir aus den unterschiedlichsten Sachen gebastelt (selbst die Reste von einem Ikea Ivar Regal mussten dran glauben :-). Als ideale (weil schnell, stabil und gut montierbar) Methode hat sich die Abgebildete herausgestellt. Ein durchgehender Streifen MDF zum Stützen der Schienen, passende Anzahl an Stützklötzen (lassen sich auf einer Kappsäge auch mit passendem Winkel schnell fertigen), und kleine Plättchen zum verschrauben der Stütze auf dem Untergrund. Die Plättchen macht man sich aus Resten auf ner Kreissäge in größerer Anzahl vorher. Die Klötzchen kann man aus jeder Art Kantholz machen (beim Holzhändler einfach mal nach Resten nachfragen). Das ganze wird mit einer Spax-Schraube je Verbindung und Ponal zusammengebastelt. So hat man mit etwas Übung in 10min ne superstabile Stütze gebastelt. Niedrigere Stellen haben wir immer irgendwie mit Latten oder Klötzchen auf passende Höhe gebracht.

So haben wir die Streckenführung fertig hochgebaut, bis man die Slots fräsen konnte. Allerdings noch ohne die Verkleidungen der Brücke z.B., damit man später noch an einiges dran kommen konnte, wie z.B. die Sensoreinbauten usw..

So haben wir die Streckenführung fertig hochgebaut, bis man die Slots fräsen konnte. Allerdings noch ohne die Verkleidungen der Brücke z.B., damit man später noch an einiges dran kommen konnte, wie z.B. die Sensoreinbauten usw..

Die große Brücke haben wir verschraubbar gemacht, da alleine schon zum Streichen und Litze verlegen man ja später wieder dran kommen musste. Die kleine war für all das schmal genug, so dass man drunter durch arbeiten konnte. Die Verschraubung geschieht einfach mittels 6mm Senkkopfschrauben und von unten montierten Einschlagmuttern.

| Ein paar Eindrücke zu dem Stadium |

|

|

|

|

|

Das Fräsen der slots

Jetzt ging es um die Wurst. Zum einen hatten wir uns riesig drauf gefreut, aber auf der anderen Seite war uns schon etwas mulmig, schließlich hängt von der Qualität der Slots alles ab.

Also, los gings mit dem aufnageln der ersten Führungsleisten, die allererste lässt man auf jeden Fall fest bis zum Schluss, damit man die Slots problemlos schließen kann. Die Leisten sollten ja immer am Außenradius verlaufen, damit das Kopieren der Slots 2 und 3 nach innen geschieht. Das hat den Vorteil, dass die Rundungen der inneren Radien weichere Übergänge bekommen. Jetzt kann man prinzipiell alle Leisten bis zu einem Kurvenrichtungswechsel montieren. Da muss man dann nachdem der letzte Slot gefräst ist umspannen. Im Fräsplan könnt ihr sehen wie wir die Führungsschienen zum Fräsen des jeweils ersten Slots montiert haben. An den Überlappungsstellen wurde immer umgespannt, einfacher Weise natürlich nur auf geraden Stücken. Deshalb haben wir auch das S in einem Stück gefräst.

Also, los gings mit dem aufnageln der ersten Führungsleisten, die allererste lässt man auf jeden Fall fest bis zum Schluss, damit man die Slots problemlos schließen kann. Die Leisten sollten ja immer am Außenradius verlaufen, damit das Kopieren der Slots 2 und 3 nach innen geschieht. Das hat den Vorteil, dass die Rundungen der inneren Radien weichere Übergänge bekommen. Jetzt kann man prinzipiell alle Leisten bis zu einem Kurvenrichtungswechsel montieren. Da muss man dann nachdem der letzte Slot gefräst ist umspannen. Im Fräsplan könnt ihr sehen wie wir die Führungsschienen zum Fräsen des jeweils ersten Slots montiert haben. An den Überlappungsstellen wurde immer umgespannt, einfacher Weise natürlich nur auf geraden Stücken. Deshalb haben wir auch das S in einem Stück gefräst.

Nur mit aufnageln der Schienen war es jedoch nicht getan. Da unsere Schienen dummerweise nur 1m (2m oder noch länger wäre besser) lang waren mussten Stöße in den Kurven selbst so ausgeführt werden, dass dennoch die Rundung gleichmäßig war. Also an den Übergangsstellen die zwei aneinander stoßenden Schienen einen Klotz zur Abstützung angebracht, damit diese durch den Druck der Schienen nicht nachgeben.

Nur mit aufnageln der Schienen war es jedoch nicht getan. Da unsere Schienen dummerweise nur 1m (2m oder noch länger wäre besser) lang waren mussten Stöße in den Kurven selbst so ausgeführt werden, dass dennoch die Rundung gleichmäßig war. Also an den Übergangsstellen die zwei aneinander stoßenden Schienen einen Klotz zur Abstützung angebracht, damit diese durch den Druck der Schienen nicht nachgeben.

Das eigentliche Fräsen ist mit etwas Geduld gerade beim ersten Slot nicht sehr schwierig. Man setzt die Fräse an den Startpunkt und schaltet sie ein. Nochmal den korrekten Sitz an den Schienen kontrollieren und dann den Fräser bis auf die zuvor eingestellte Frästiefe absenken. Man sollte immer den Motor zuerst einschalten und dann absenken, da das Einschaltmoment des anlaufenden Motors die Fräse schnell verwackelt. Nach dem Absenken die Frästiefe arretieren und los gehts. Die Fräse langsam und gleichmäßig führen, dann sollte nichts schiefgehen. Wenn die Führungsschienen außen sind kann man in den Kurven leichte Verwackler ignorieren, da sie an der Innenseite des Slots entstehen wo der Leitkiel eh nie hinkommt :-).

Das eigentliche Fräsen ist mit etwas Geduld gerade beim ersten Slot nicht sehr schwierig. Man setzt die Fräse an den Startpunkt und schaltet sie ein. Nochmal den korrekten Sitz an den Schienen kontrollieren und dann den Fräser bis auf die zuvor eingestellte Frästiefe absenken. Man sollte immer den Motor zuerst einschalten und dann absenken, da das Einschaltmoment des anlaufenden Motors die Fräse schnell verwackelt. Nach dem Absenken die Frästiefe arretieren und los gehts. Die Fräse langsam und gleichmäßig führen, dann sollte nichts schiefgehen. Wenn die Führungsschienen außen sind kann man in den Kurven leichte Verwackler ignorieren, da sie an der Innenseite des Slots entstehen wo der Leitkiel eh nie hinkommt :-).

Nachdem jetzt die Slots 2 und 3 kopiert sind kommt dann der Wechsel. Dazu lässt man die Fräse mit den Kopierstiften im Slot stehen und montiert die Führungsschiene an den Kugellagern der Fräse anliegend. Vor dem Weiterfräsen muss man jedoch auf jeden Fall eintauchproben mit stillstehendem Fräser machen. Dabei sollte man beim Eintauchen keinen wirklichen Widerstand merken. Selbst dann kann es noch sein, dass man einen leichten Versatz von ca. 0,1-0,2mm hat. Allerdings kann man eine so geringen Versatz problemlos wegschleifen.

Nachdem jetzt die Slots 2 und 3 kopiert sind kommt dann der Wechsel. Dazu lässt man die Fräse mit den Kopierstiften im Slot stehen und montiert die Führungsschiene an den Kugellagern der Fräse anliegend. Vor dem Weiterfräsen muss man jedoch auf jeden Fall eintauchproben mit stillstehendem Fräser machen. Dabei sollte man beim Eintauchen keinen wirklichen Widerstand merken. Selbst dann kann es noch sein, dass man einen leichten Versatz von ca. 0,1-0,2mm hat. Allerdings kann man eine so geringen Versatz problemlos wegschleifen.

Und dann: einfach so weiter fräsen bis zum Schluss....

Das Fräsen der Absenkung für die Litze ist gegen das was man bis hierhin hinter sich gebracht hat ein absoluter Witz. Die gesamte Bahn dauerte ca. 2h. Die Frästiefe sollte man einmal sehr präzise einstellen und dann die Fräsarretierung so lassen. Freihändig die Fräse einschalten und dann vorsichtig den Führungszapfen in den Slot eintauchen lassen und losfräsen.

Die Banden und Verkleidung

Als nächstes brachten wir die bei uns doch oft nötigen Banden an. Das war eigentlich super simpel. Montageklötzchen aufkleben, Bandenmaterial aus Hartfaserplatte vorfertigen, anhalten und vorbohren und letztlich verkleben und verschrauben.

Als nächstes brachten wir die bei uns doch oft nötigen Banden an. Das war eigentlich super simpel. Montageklötzchen aufkleben, Bandenmaterial aus Hartfaserplatte vorfertigen, anhalten und vorbohren und letztlich verkleben und verschrauben.

| © 09.2003 by Slotfreaks |

Letzte Aktualisierung: -- |

Eine nicht ganz einfache Sache war die Planung zum Verlegen der Platten.

Die Platten kamen mit den Maßen von 1,2m x 2,05m bei uns an (14 Stück, die so gut wie alle durch dieses winzige Treppenhaus mussten). Wir wollten die Auffahrten grundsätzlich so gestalten, dass man ein "U" aus der Platte herausschneidet und dieses Schienenstück dann einfach hochbiegt. Dazu mussten die Platten so liegen, dass das U immer in einem Stück hochzubiegen ging. Sie sollten aber nach Möglichkeit nicht unnötig klein geschnitten werden und auch nicht so auf Stoß liegen, dass dieser zu schräg durch die Slots lief.

Eine nicht ganz einfache Sache war die Planung zum Verlegen der Platten.

Die Platten kamen mit den Maßen von 1,2m x 2,05m bei uns an (14 Stück, die so gut wie alle durch dieses winzige Treppenhaus mussten). Wir wollten die Auffahrten grundsätzlich so gestalten, dass man ein "U" aus der Platte herausschneidet und dieses Schienenstück dann einfach hochbiegt. Dazu mussten die Platten so liegen, dass das U immer in einem Stück hochzubiegen ging. Sie sollten aber nach Möglichkeit nicht unnötig klein geschnitten werden und auch nicht so auf Stoß liegen, dass dieser zu schräg durch die Slots lief.