Alle Entwicklungen die das Original-Stromabnehmersystem bei uns durchgemacht hat sind als Verbund entstanden. Man kann also nicht so ohne weiteres einfach nur Teile des Umbaus übernehmen, da sich ansonsten an anderer Stelle Probleme ergeben können (außer natürlich die Dinge, die nur bauliche Veränderungen sind). Die Ausgangsbedingungen sind wie immer bei uns:

Die Faktoren an denen man mit dem Umbau dreht:

|

|

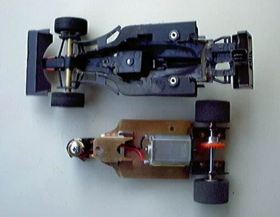

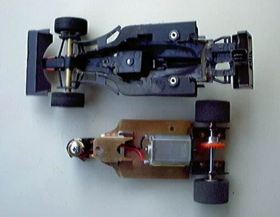

Das hier links ist das Ziel, ein komplett umgebauter und in ein F1-Evo passender Schleifer.

Der erste Schritt sollte die Beseitigung des Feder-festback-Problems sein, denn den kann man auch alleine ohne weitere Umbauten vornehmen.

Problem:

bei hohem Strombedarf des Motors (entweder weil das Auto grade quer steht und man es unbedingt probieren muss es wieder zu drehen ;-), oder weil einfach eh schon dicke Motoren drin sind), brennt sich die kleine Innenfeder in den Leitkiel. den Rest kennt jeder.

Im Modellbau gab's jetzt die Lösung. ein Aluröhrchen mit 3mm außen und 2,6mm Innendurchmesser. (hab mich seit meiner Modellfliegerzeit gefragt wozu man die brauchen kann, jetzt weiß ich's ;-)).

Im Modellbau gab's jetzt die Lösung. ein Aluröhrchen mit 3mm außen und 2,6mm Innendurchmesser. (hab mich seit meiner Modellfliegerzeit gefragt wozu man die brauchen kann, jetzt weiß ich's ;-)).

Der Leitkiel wird innen mit einem 3,1mm Bohrer aufgebohrt. Nicht zu tief Bohren!!!

Das Material ist recht zäh, sodass das etwas zu groß gebohrte Loch sich nach dem Herausziehen des Bohrers wieder zusammenzieht. Dann schneidet man ein ca. 40mm Stück Rohr ab (die Seite die im Leitkiel unten sitzt muss sauber entgratet werden) und klebt es mit dünnflüssigem Sekundenkleber ein (alles vorher entfetten). Gut aushärten lassen, oben abschneiden und mit der schraube wieder das Gewinde rein schneiden (vorsichtig, evtl. etwas öl zu Hilfe nehmen).

Dieses Röhrchen verhindert jetzt das Anbacken der heißen Feder im Leitkiel. Zusätzlich wird die Leitfähigkeit bzw. der Widerstand verringert womit die federn deutlich mehr aushalten (da die Feder ja parallel zum Röhrchen geschaltet ist, fließt der Strom zum teil auch über das Röhrchen).

Einziger Nachteil, die schraube sitzt nicht mehr ganz so fest wie vorher. Kann man aber auch in den Griff kriegen (zb. mit leichtem Ovalbiegen des Leitkiels oben am Schraubensitz).

Nach diesem ersten Schritt kommen jetzt die Hauptschritte zur Verringerung des Widerstandes. Da wir kaum Verschleiß der Mittelschleifer haben, wird das Set aus Mittelschleifer, Feder und Messingstift zusammengelötet. Dadurch verschwinden schon mal 2 Übergangswiderstände. Beim Messingstift sollte die obere Fläche, am besten mit einem Schleifschwamm (dadurch wird der Kopf des Stifts leicht gerundet).

Nach diesem ersten Schritt kommen jetzt die Hauptschritte zur Verringerung des Widerstandes. Da wir kaum Verschleiß der Mittelschleifer haben, wird das Set aus Mittelschleifer, Feder und Messingstift zusammengelötet. Dadurch verschwinden schon mal 2 Übergangswiderstände. Beim Messingstift sollte die obere Fläche, am besten mit einem Schleifschwamm (dadurch wird der Kopf des Stifts leicht gerundet).

Beim Löten ist unbedingt darauf zu achten, dass das Lötzinn nicht zu viel aufgetragen wird und die Teile vorher einigermaßen von Oxiden gereinigt sind. Schließlich soll das Gesamtgebilde noch beweglich in dem Leitkiel sitzen. Die oben sitzende Schraube wird gegen eine mit Scheibenbund ausgetauscht oder die vorhandene Messingscheibe an die Schraube gelötet. Das Gewindeende der Schraube muss noch mit einer Feile plan gefeilt werden, damit ein guter Kontakt zwischen Kontaktstift und Schraube herrscht. Wieder einer weniger.

Die Original-Kontaktscheibe die auf dem Schwingarm oben sitzt wird blank gereinigt und dann die große Feder zentrisch darauf gelötet. Das ganze kann man dann auf den Schwingarm kleben. Dazu muss jedoch der innen stehende Bund erst runter gefeilt werden (Wenn das geschieht, muss auch der verchromte "Topf" soweit gekürzt werden, dass er eingesetzt in den Schleiferarm nicht mehr über den Schwingarmbund herausschaut). Jetzt kann die Kontaktscheibe mit Feder mit gutem Sekundenkleber aufgeklebt werden. Dadurch zerspringt ein Schleifer nicht mehr in so viele Teile wenn man beim Zerlegen mal wieder nicht so aufpasst. Und wieder einer weniger, wir machen uns.

Die Original-Kontaktscheibe die auf dem Schwingarm oben sitzt wird blank gereinigt und dann die große Feder zentrisch darauf gelötet. Das ganze kann man dann auf den Schwingarm kleben. Dazu muss jedoch der innen stehende Bund erst runter gefeilt werden (Wenn das geschieht, muss auch der verchromte "Topf" soweit gekürzt werden, dass er eingesetzt in den Schleiferarm nicht mehr über den Schwingarmbund herausschaut). Jetzt kann die Kontaktscheibe mit Feder mit gutem Sekundenkleber aufgeklebt werden. Dadurch zerspringt ein Schleifer nicht mehr in so viele Teile wenn man beim Zerlegen mal wieder nicht so aufpasst. Und wieder einer weniger, wir machen uns.

Die Kontaktscheibe die im Schleiferarm sitzt wird herausgenommen und komplett gereinigt und blank gemacht. Das Kontaktproblem zwischen der Scheibe und dem verchromten "Topf" ist die große Fläche auf der die beiden Teile Kontakt haben. Dadurch ist die Pressung zwischen den Beiden Teilen pro mm² sehr gering. Dadurch steigt der Widerstand und eine Selbstreinigung bei Belag kann durch Reibung nicht entstehen. Deshalb haben wir diese Scheibe so gebogen, dass nur eine kleine Kontaktfläche zwischen den Teilen entsteht.

Die Wirkung bei uns war so extrem, dass wir es selbst kaum glauben konnten.

Die Kontaktscheibe die im Schleiferarm sitzt wird herausgenommen und komplett gereinigt und blank gemacht. Das Kontaktproblem zwischen der Scheibe und dem verchromten "Topf" ist die große Fläche auf der die beiden Teile Kontakt haben. Dadurch ist die Pressung zwischen den Beiden Teilen pro mm² sehr gering. Dadurch steigt der Widerstand und eine Selbstreinigung bei Belag kann durch Reibung nicht entstehen. Deshalb haben wir diese Scheibe so gebogen, dass nur eine kleine Kontaktfläche zwischen den Teilen entsteht.

Die Wirkung bei uns war so extrem, dass wir es selbst kaum glauben konnten.

Jetzt können die Kabel angelötet werden. Wir kleben die Kabel wie im Bild ganz oben gezeigt in den Schleiferarm ein. Dadurch haben wir keine Kabelbrüche an den Lötstellen mehr und zur Wartung kann der Schleifer so weit umgeklappt werden, dass man ohne das Auto zu zerlegen den Schleifer warten kann (kommt ja schließlich auch bei einem wartungsarmen Schleifer vor).

Das Set aus Messingdistanzring und Isolationsring ersetzen wir durch ein Kunststoffröhrchen aus dem Modellbaubereich (Aeronaut liefert so was). Haben wir auch erst frisch eingeführt, deshalb noch ohne Bild. Dies ist am Besten so lang, dass man die Schraube fest anziehen kann und die obere Feder gut zusammengepresst ist, aber der gesamte Schleifer sich gut drehen lässt.

So wenn ich nix vergessen habe dann war es das. Ist aber auch bestimmt genug Arbeit, so dass man wieder mal ein Päuschen machen kann. Der so hergestellte Schleifer hat nur noch 5 Übergänge und einer davon ist deutlich verbessert.

| © 09.2003 by Slotfreaks | Letzte Aktualisierung: -- |